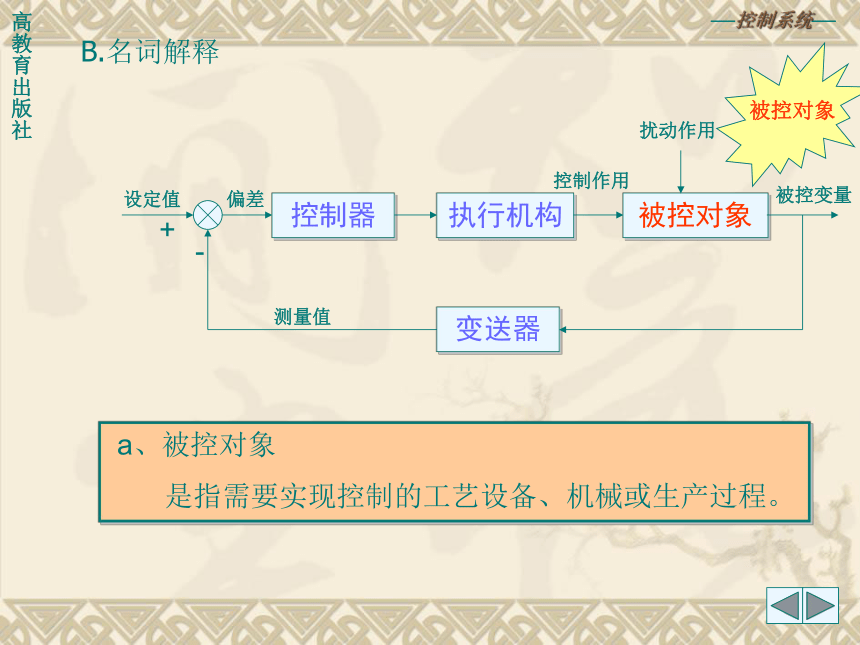

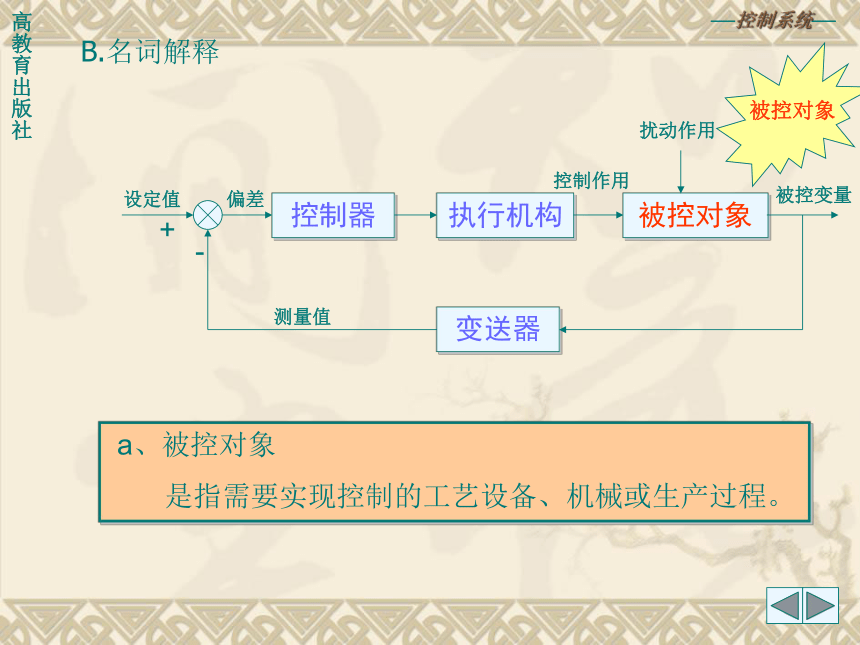

资源预览

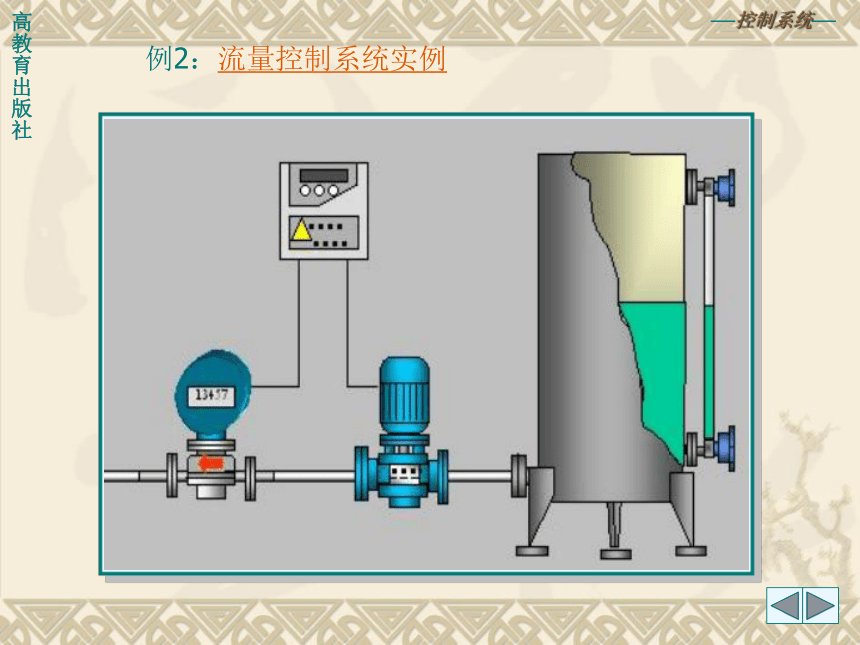

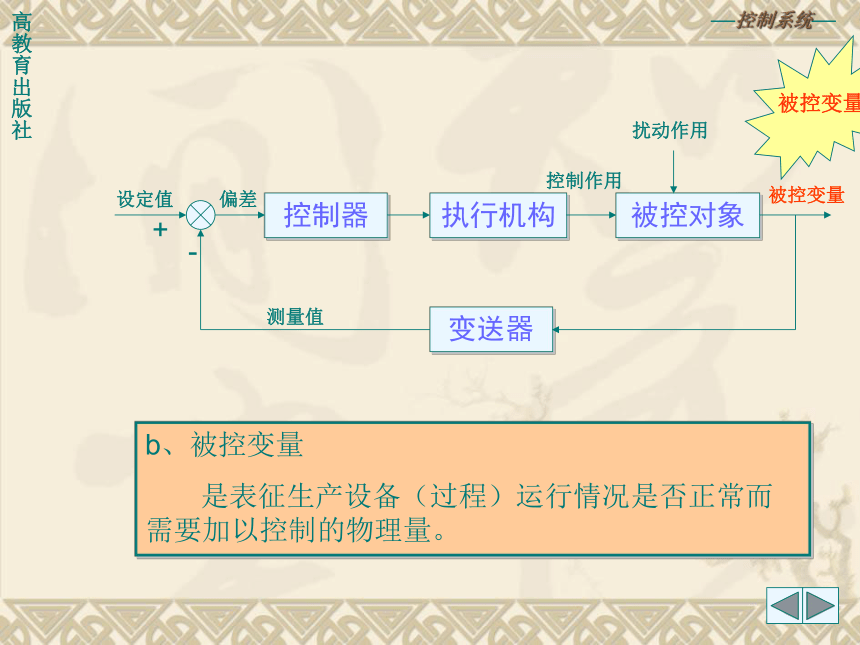

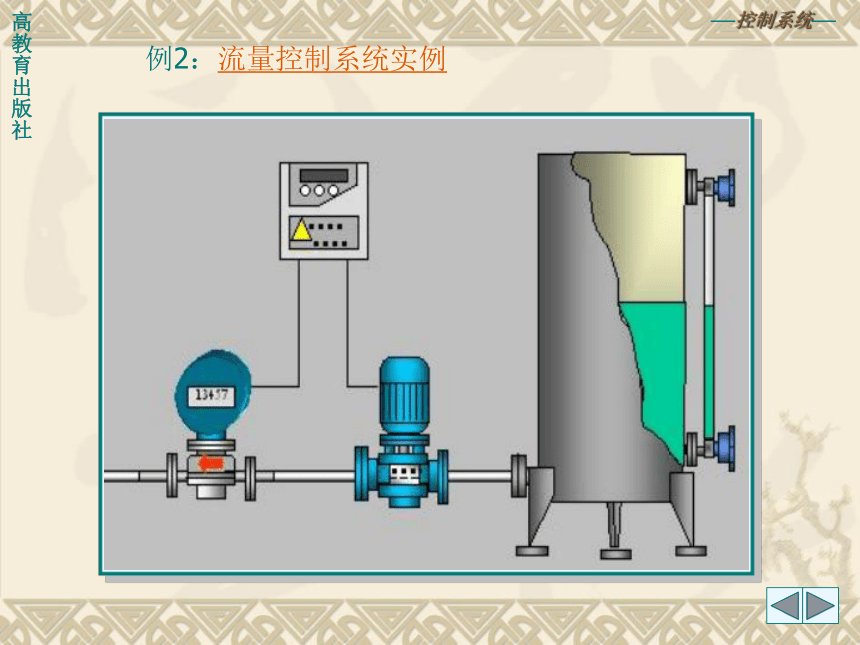

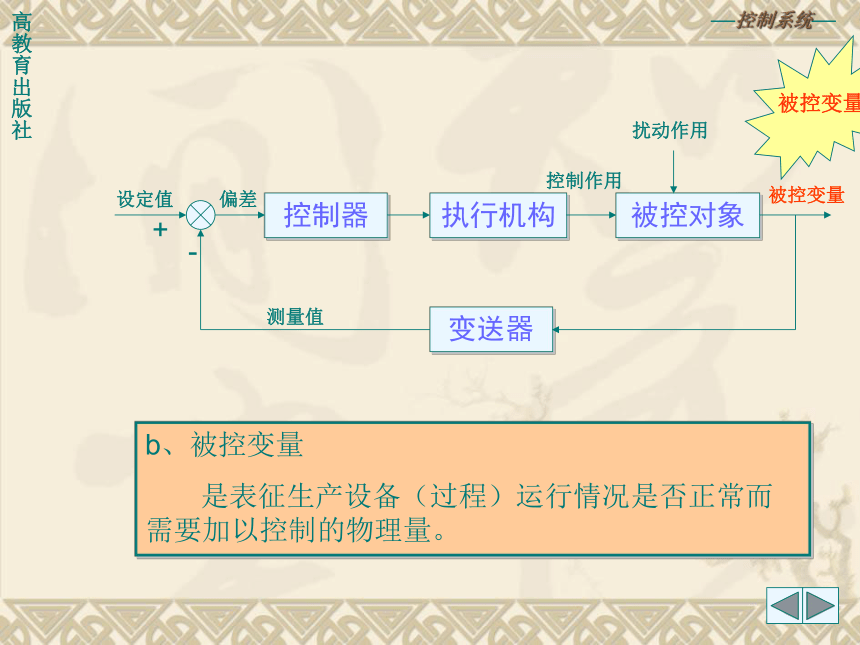

资源预览

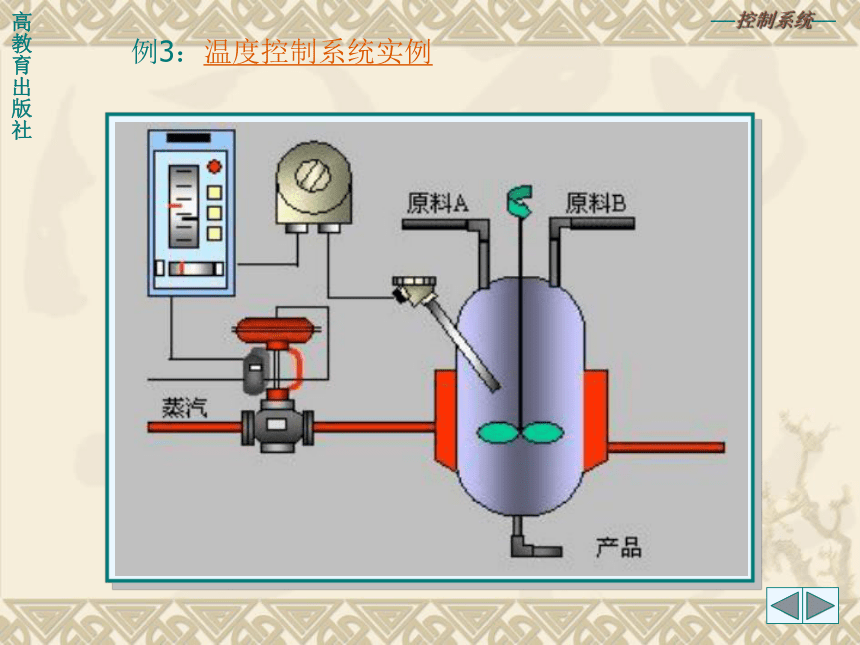

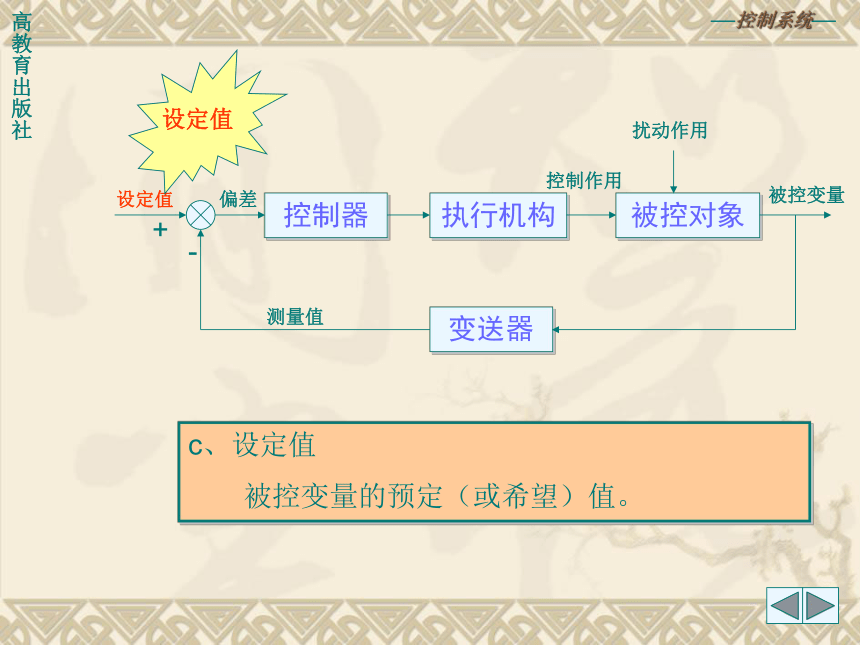

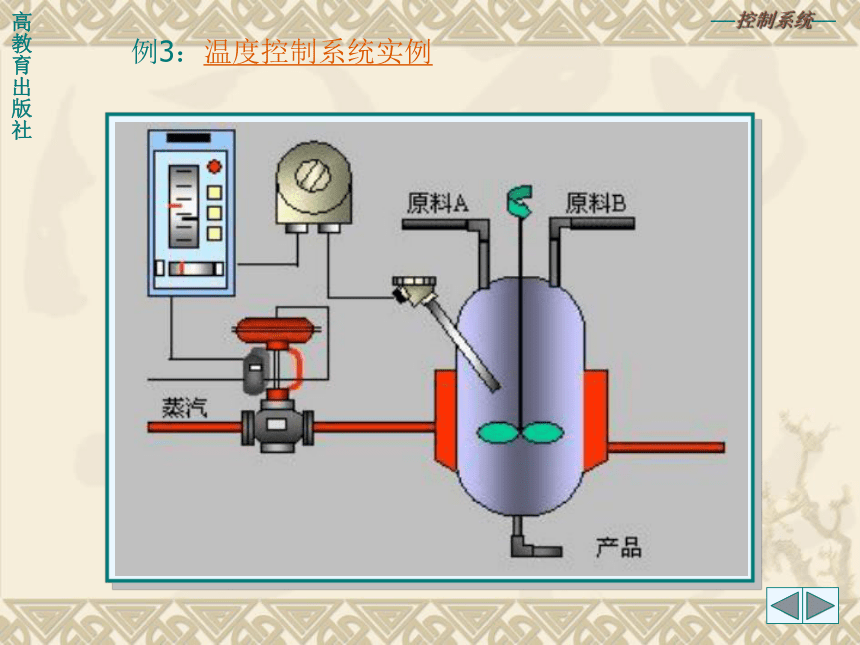

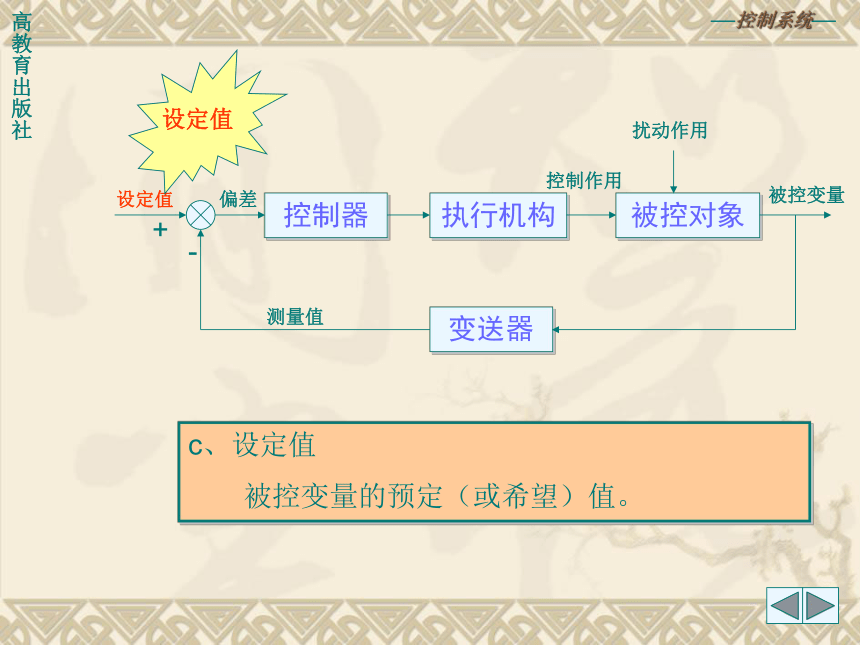

资源预览

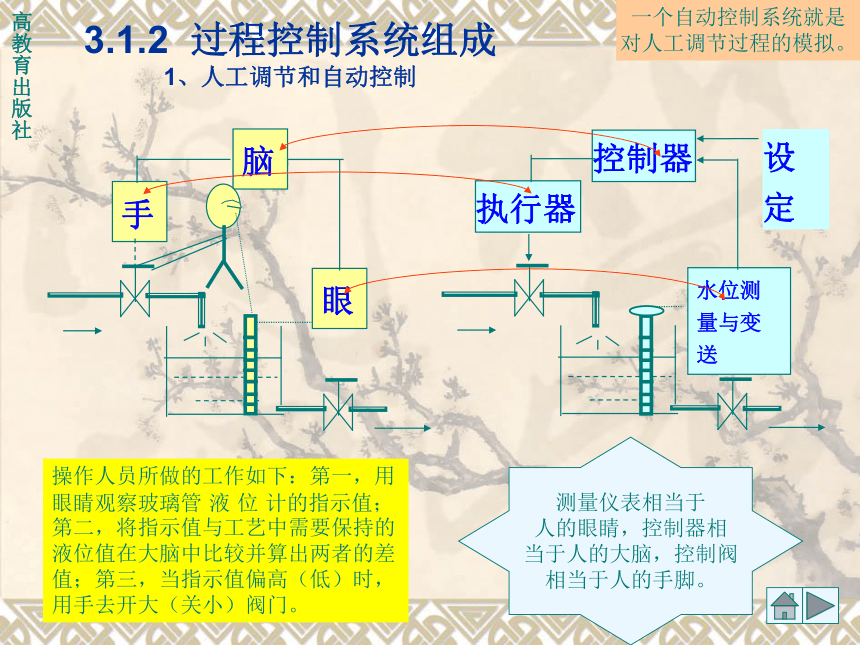

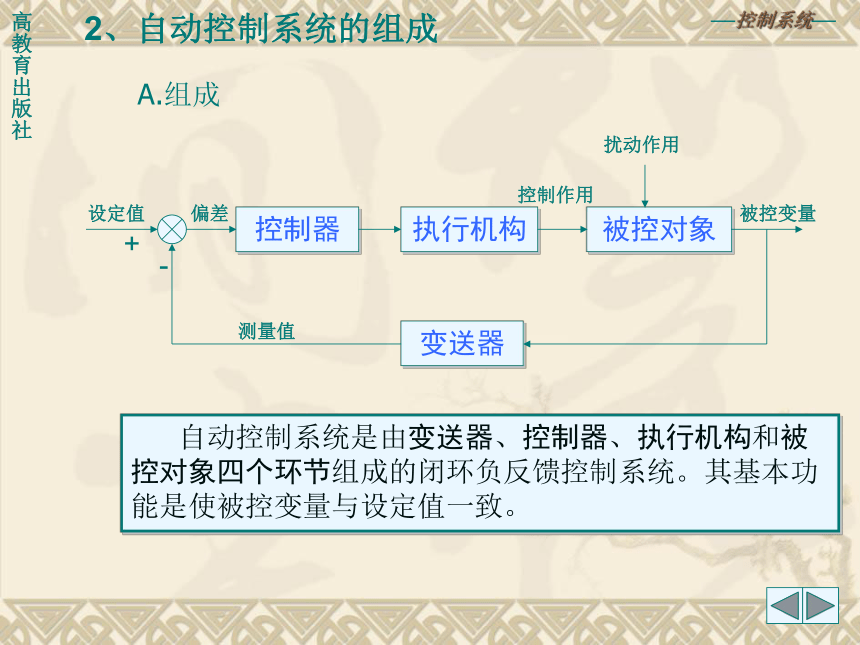

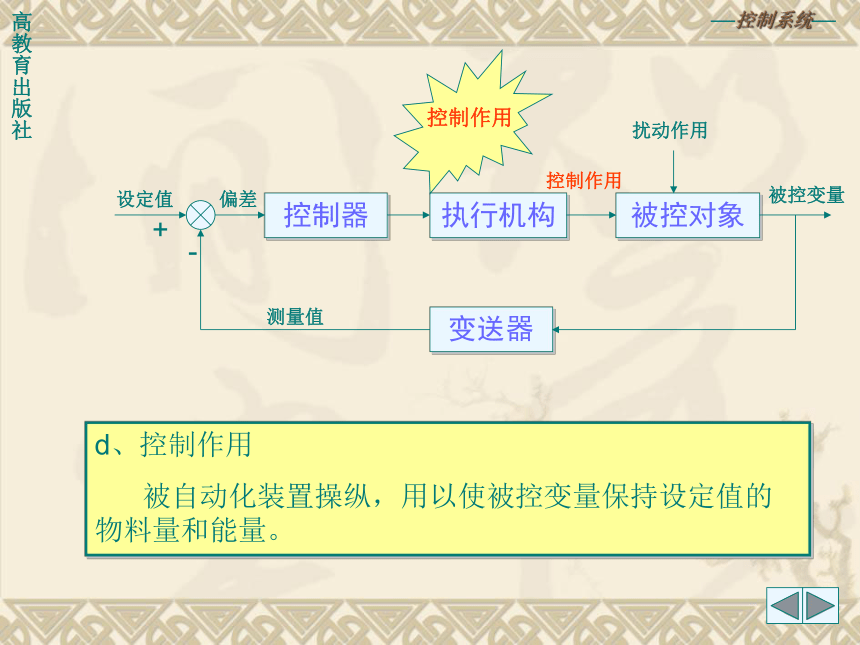

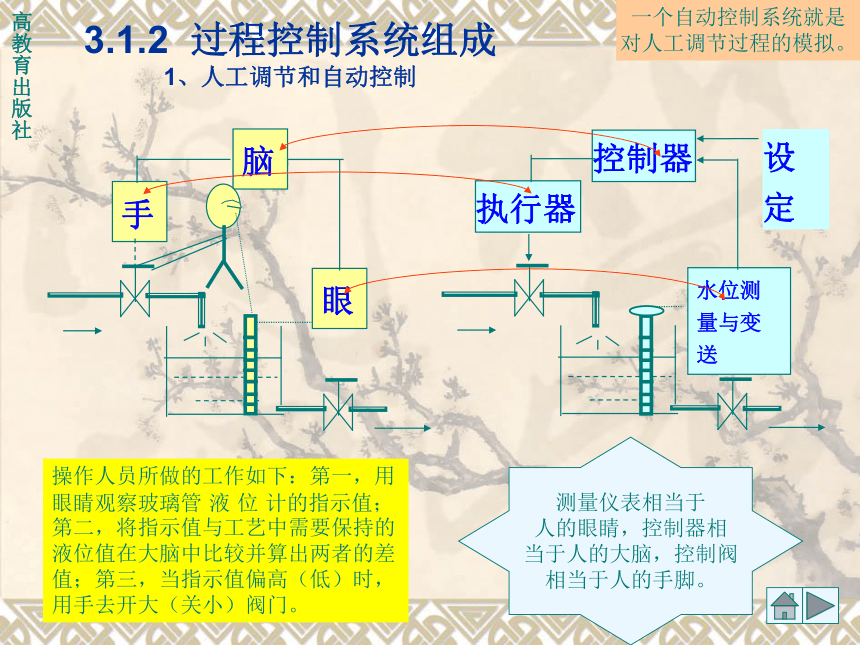

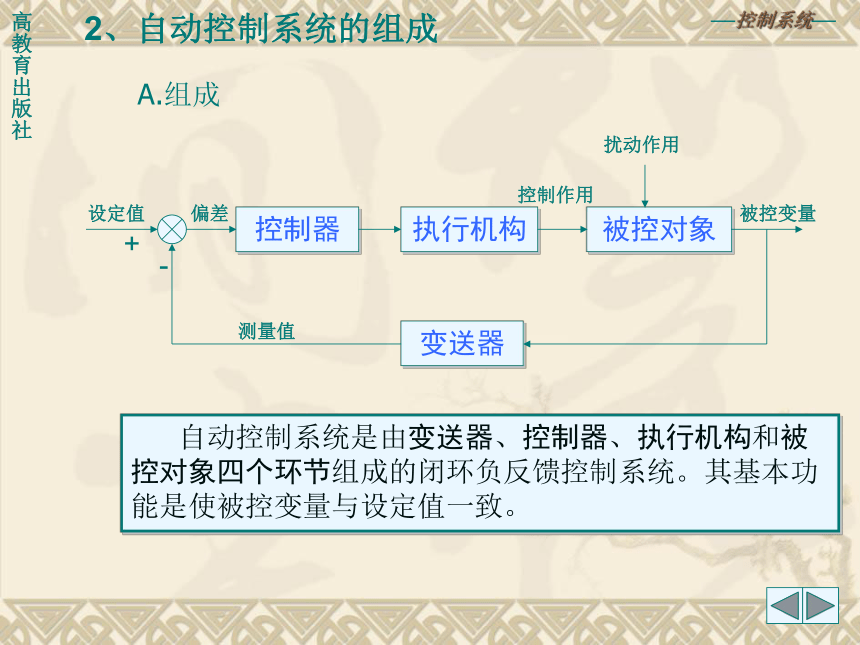

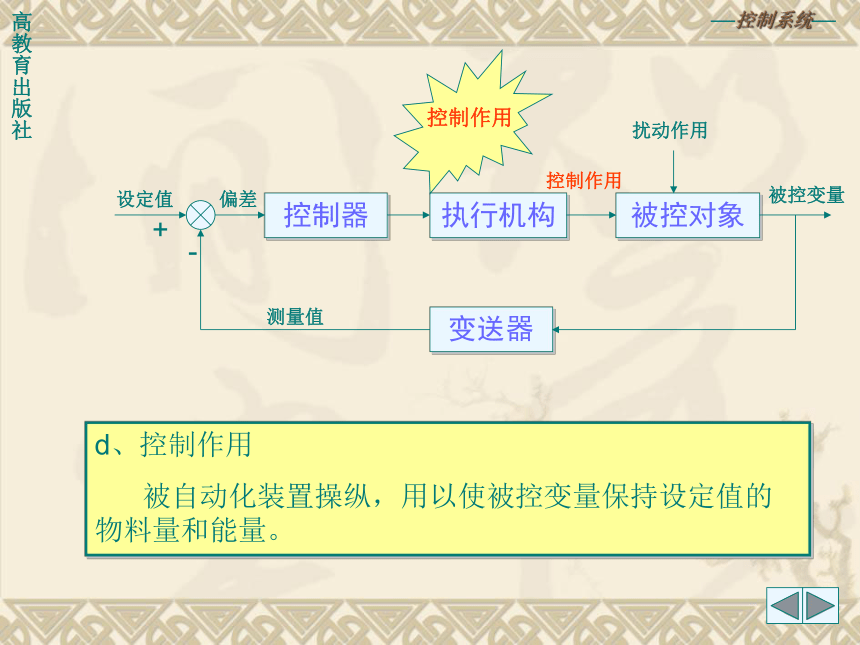

资源预览