资源预览

资源预览

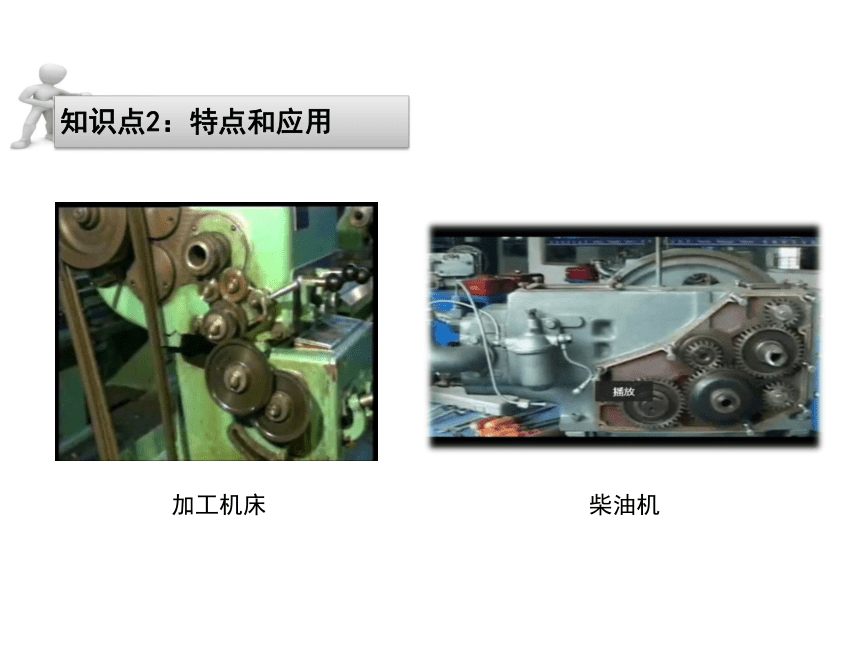

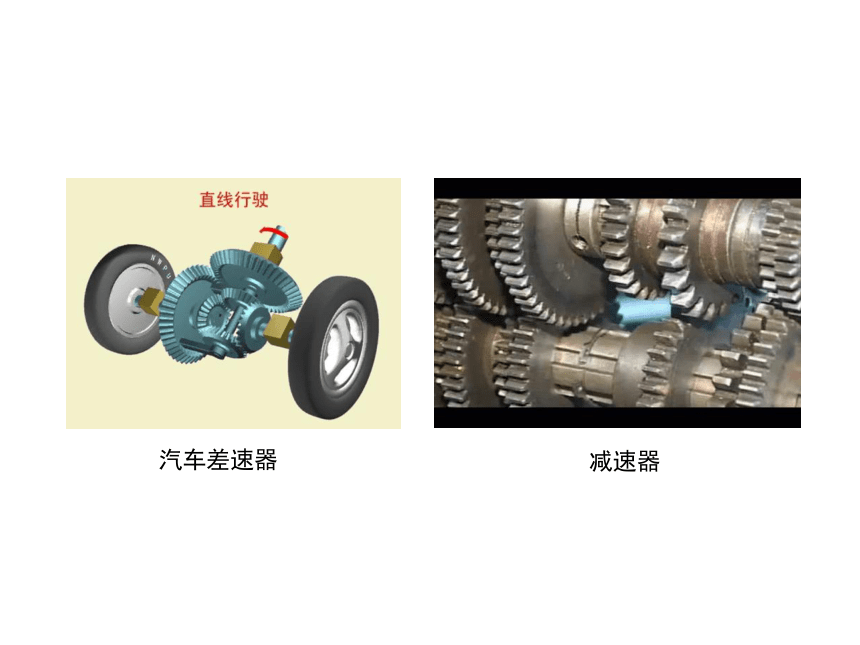

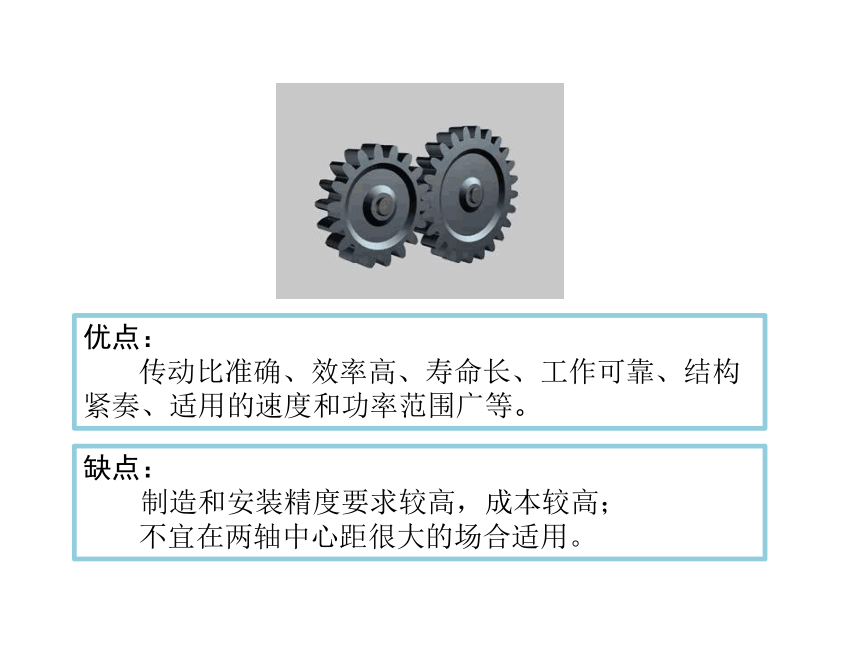

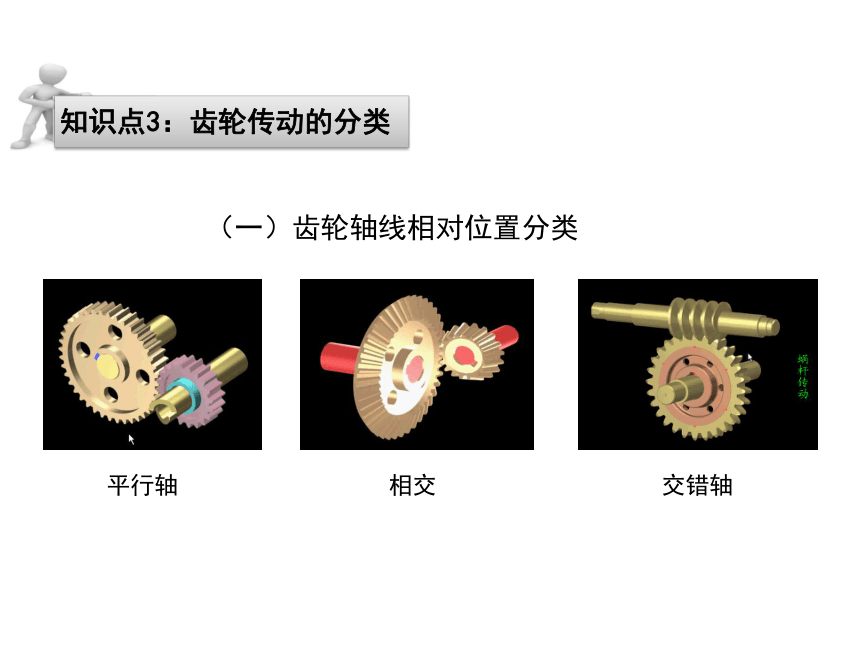

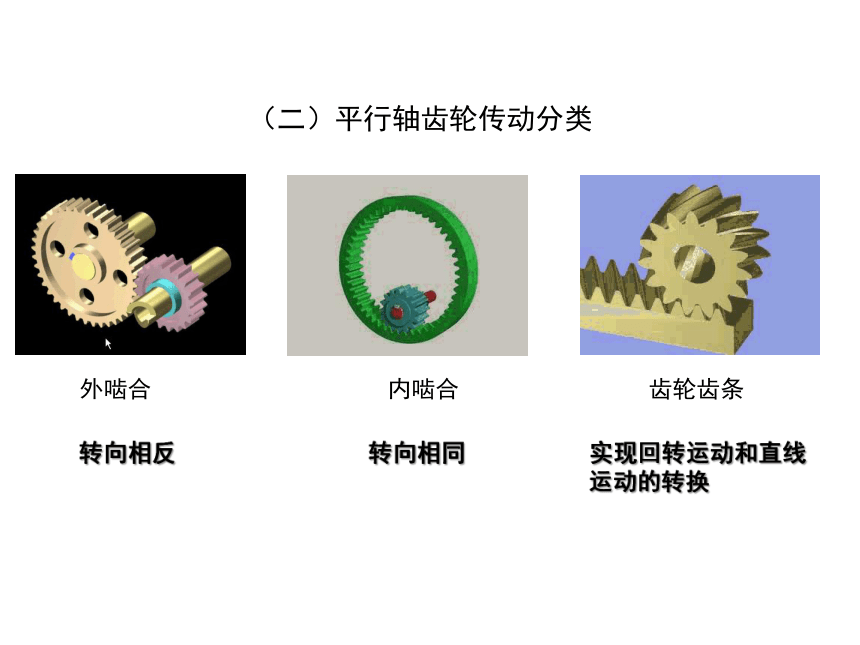

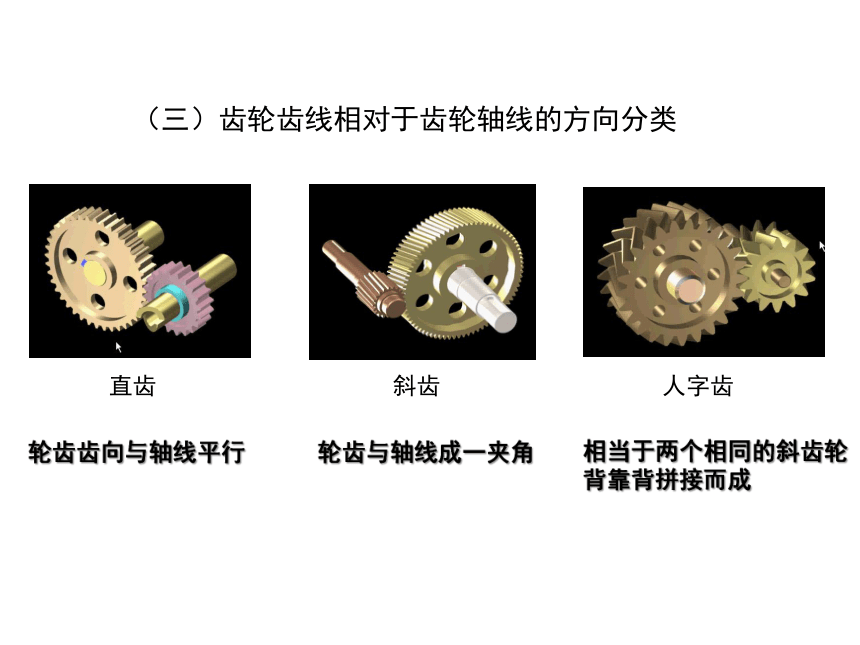

资源预览

资源预览