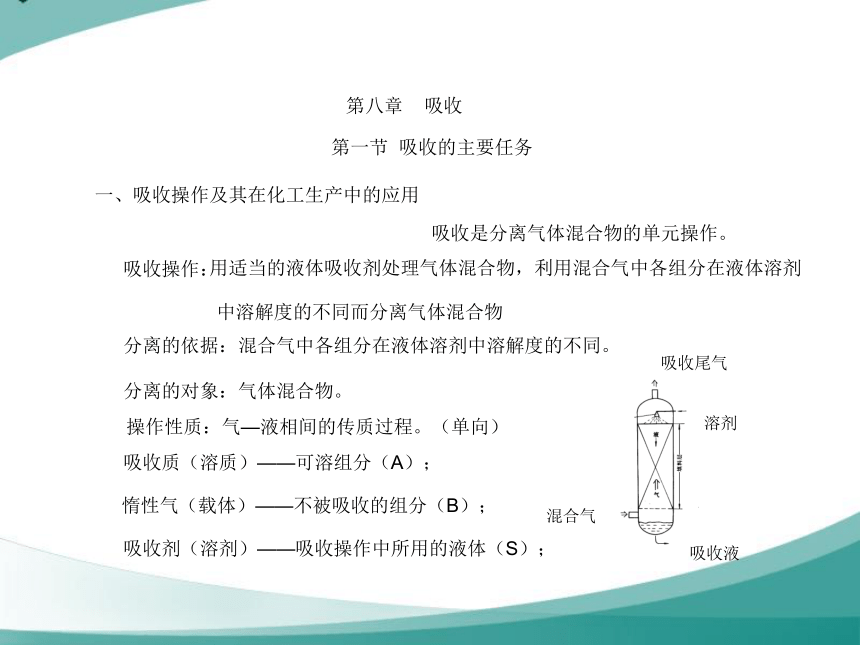

资源预览

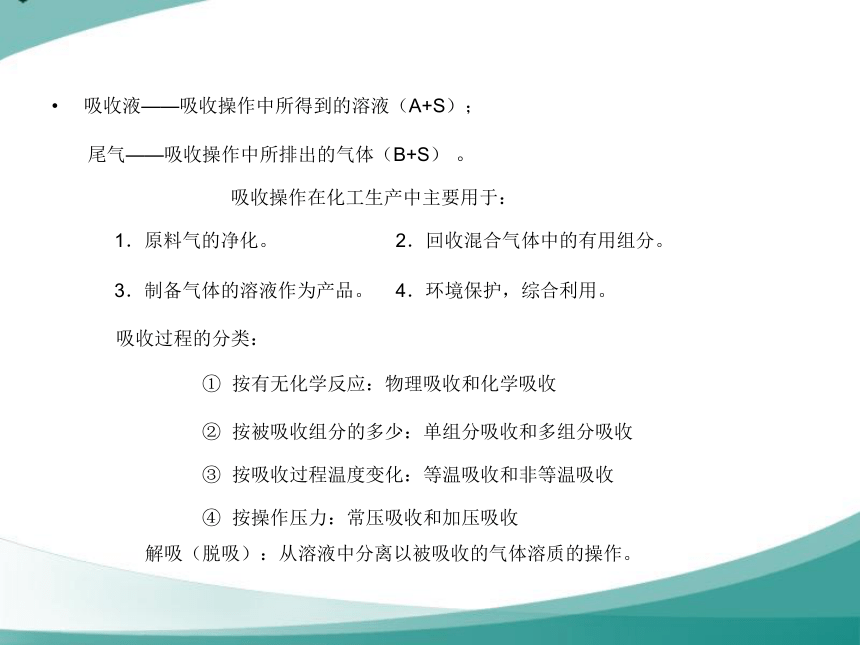

资源预览

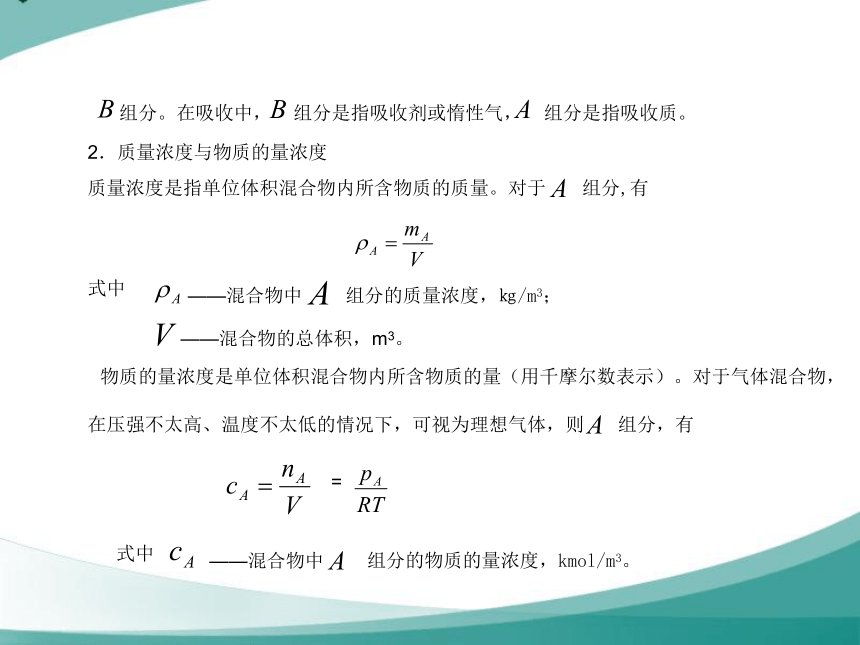

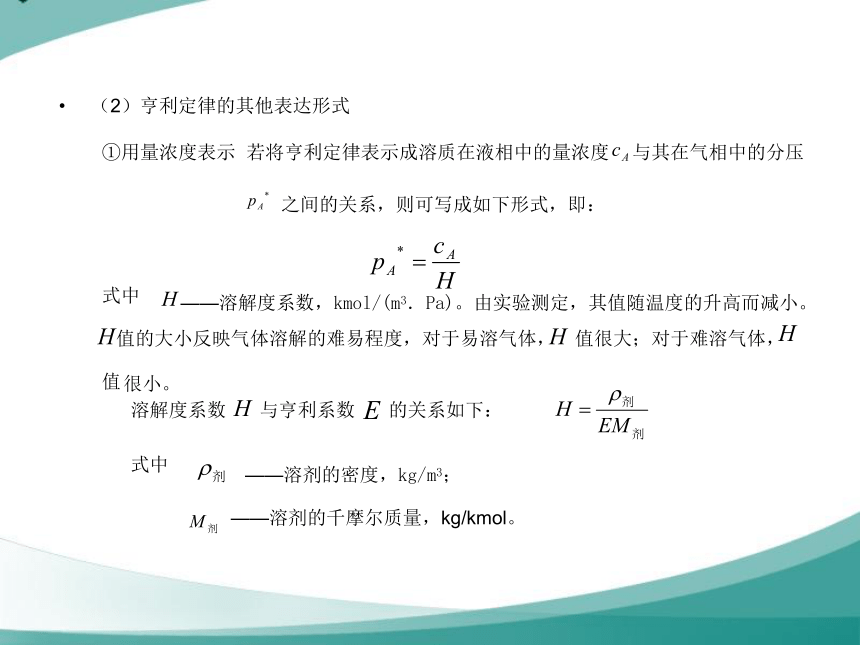

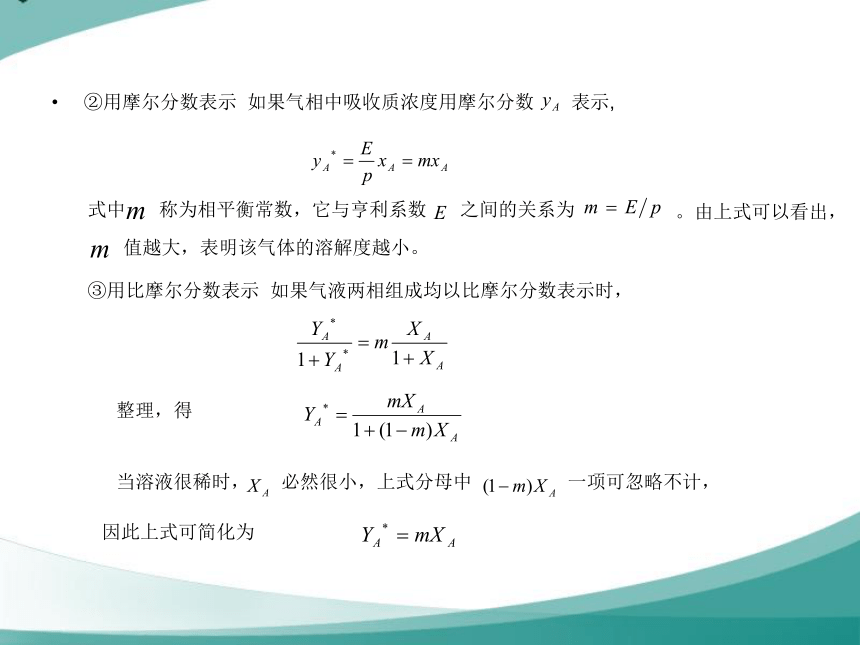

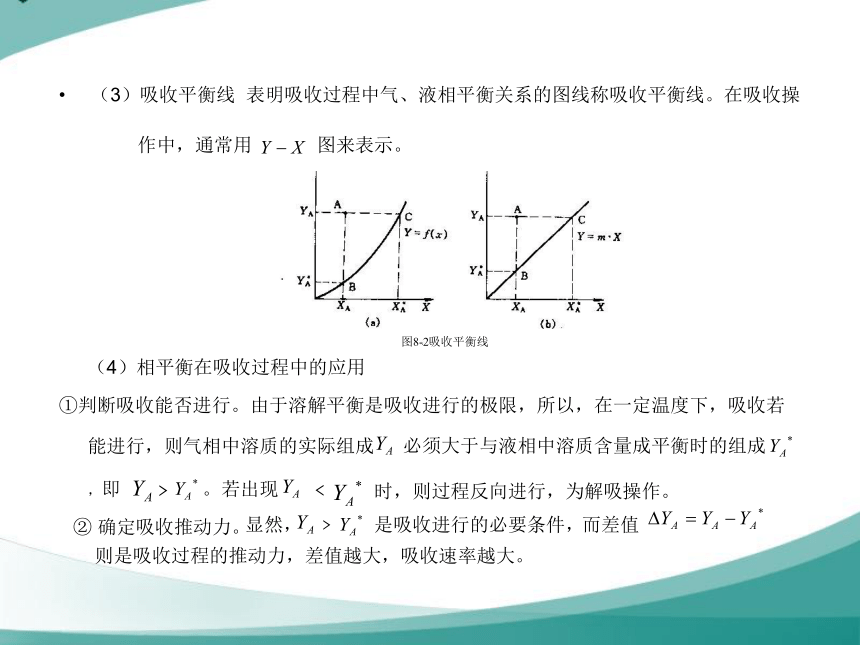

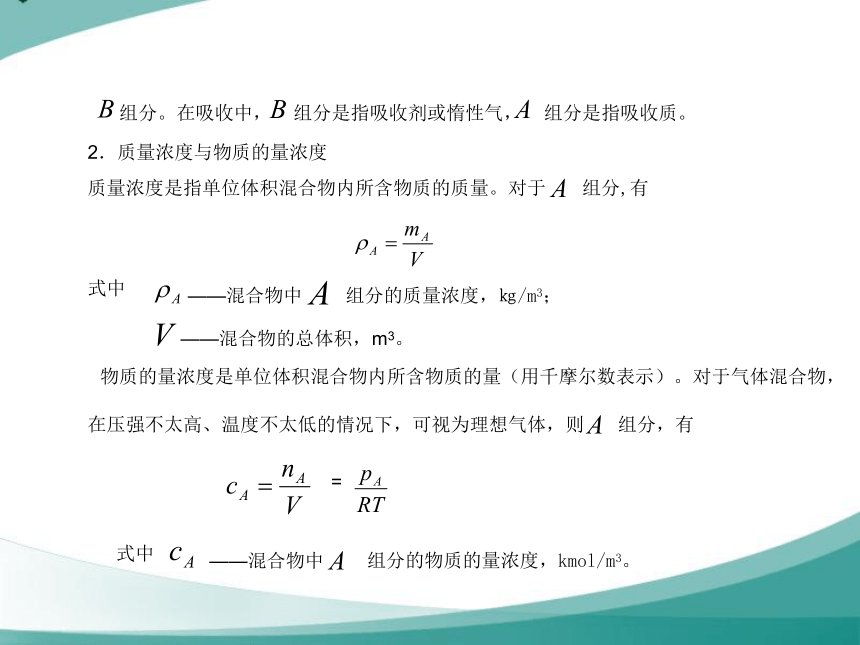

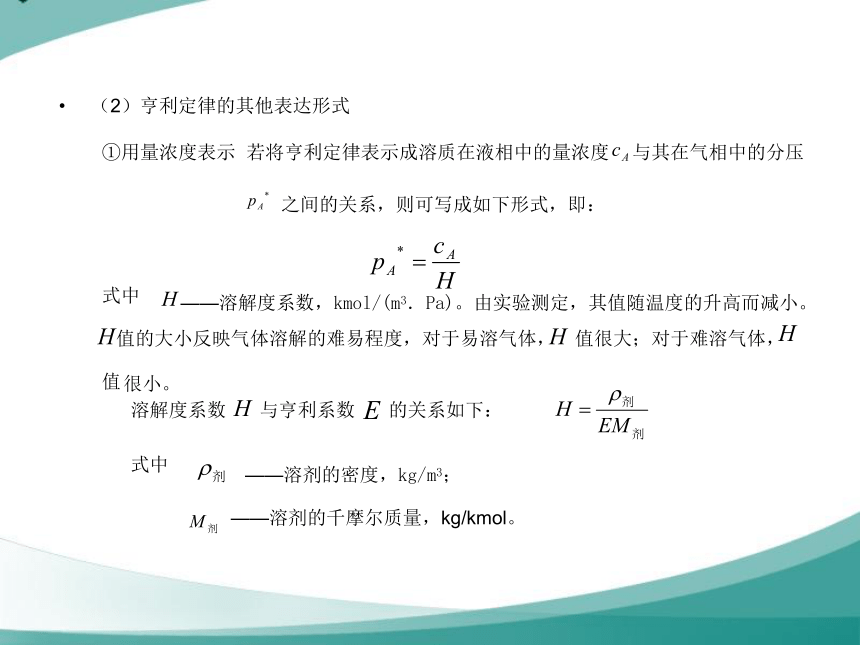

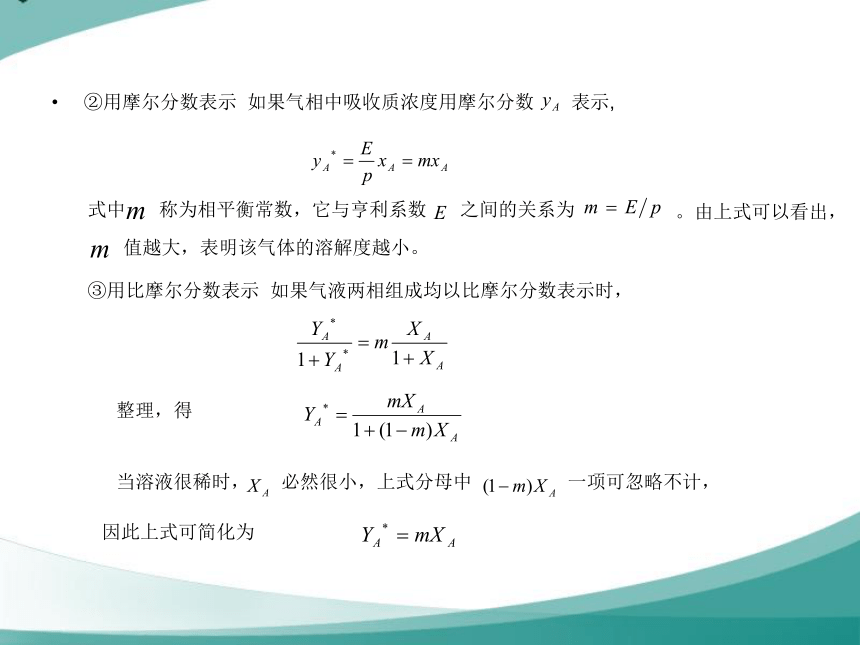

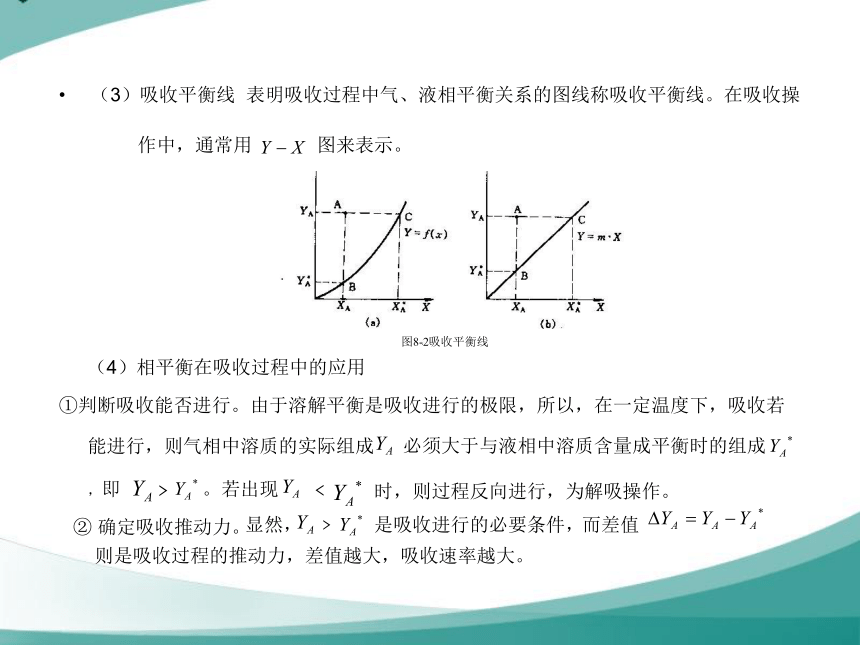

资源预览

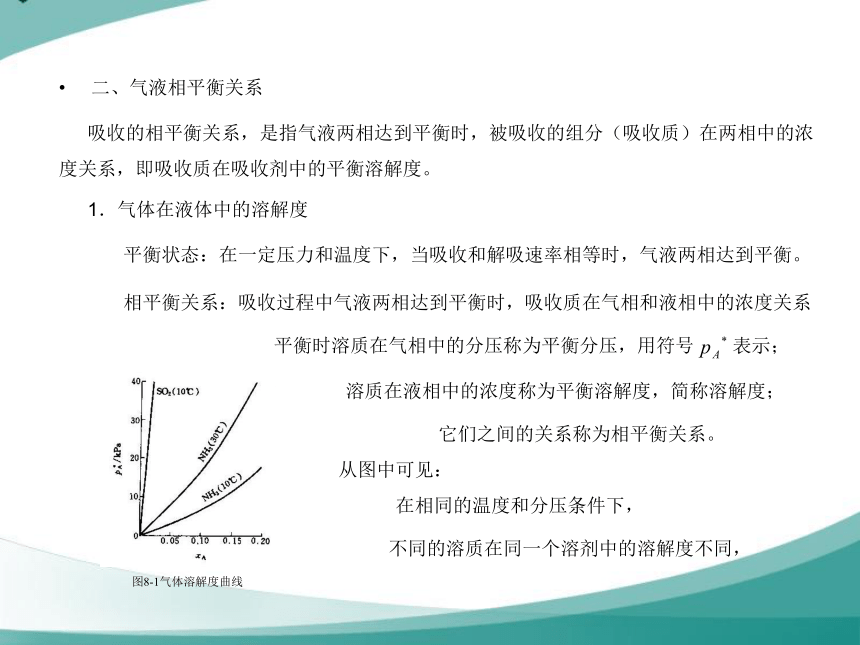

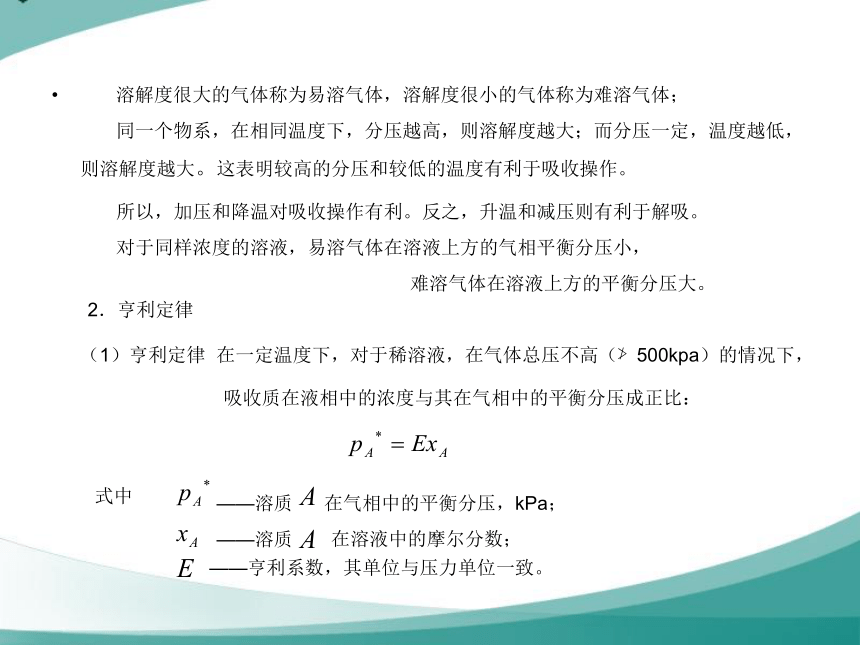

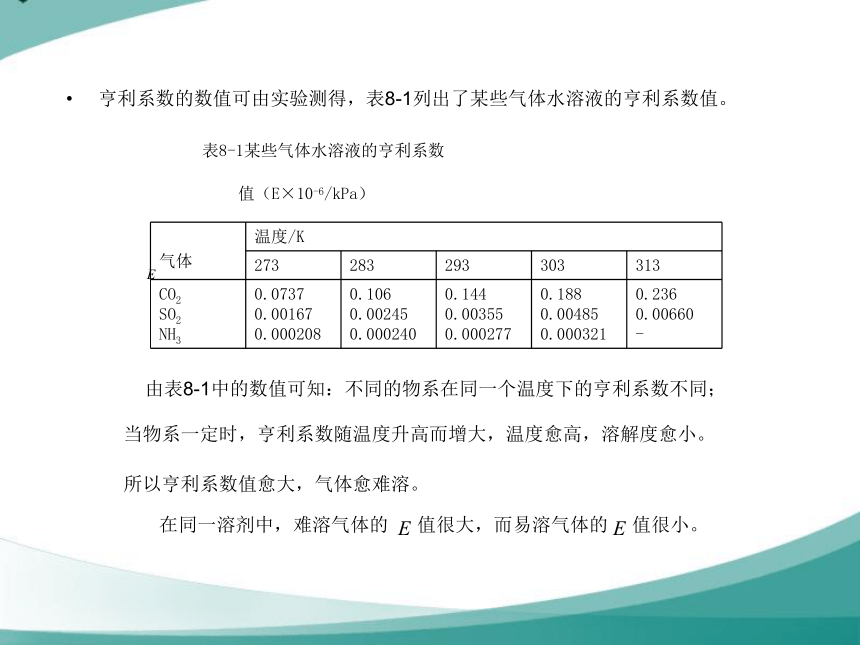

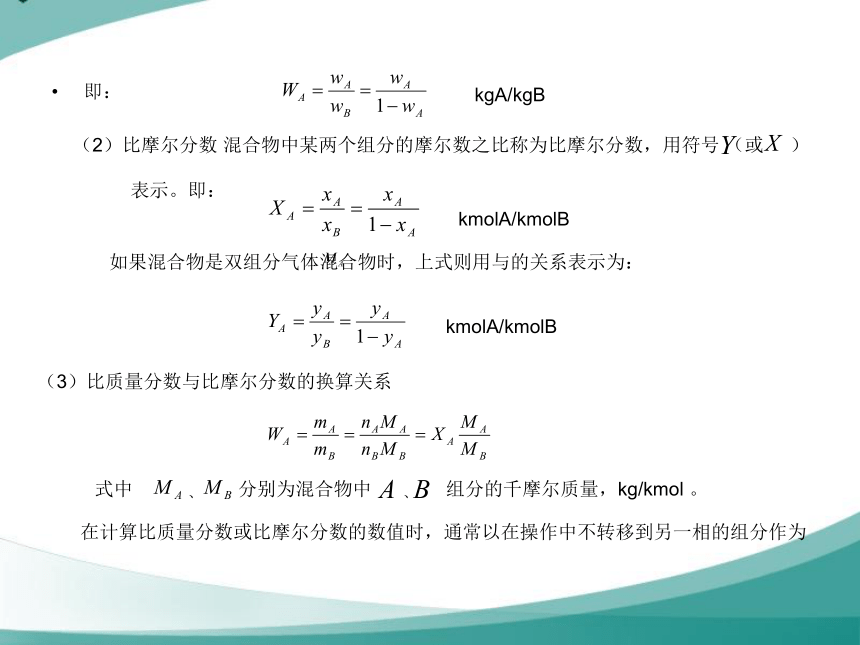

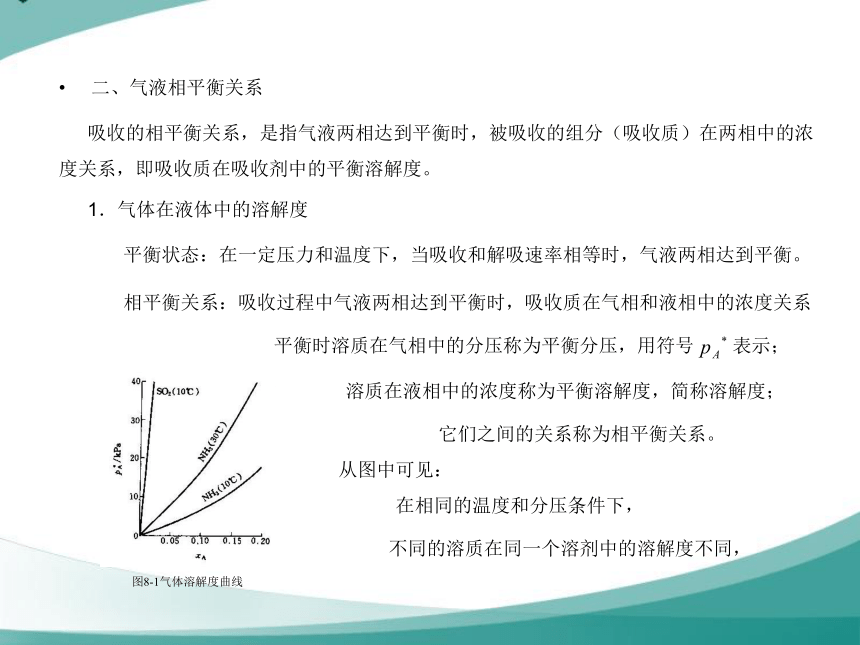

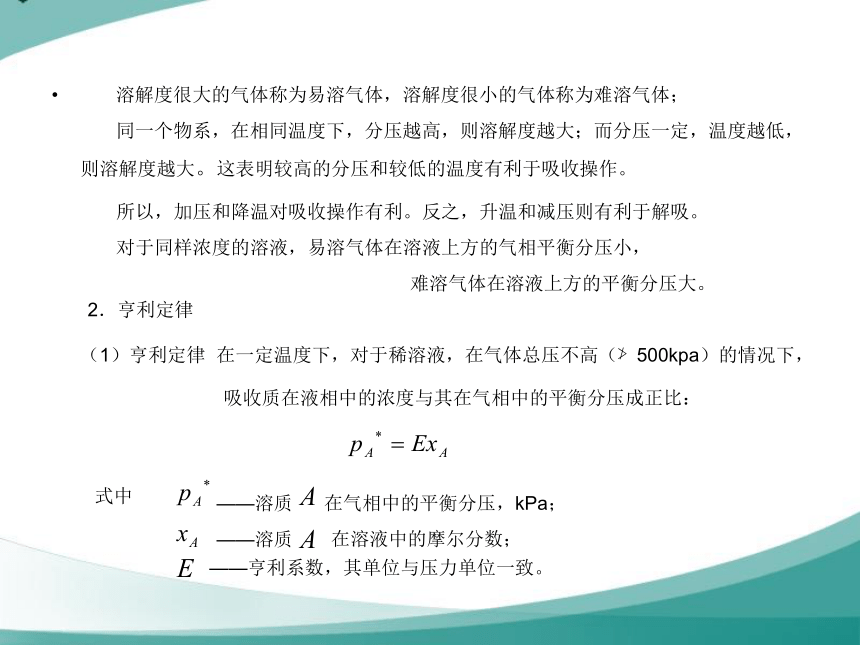

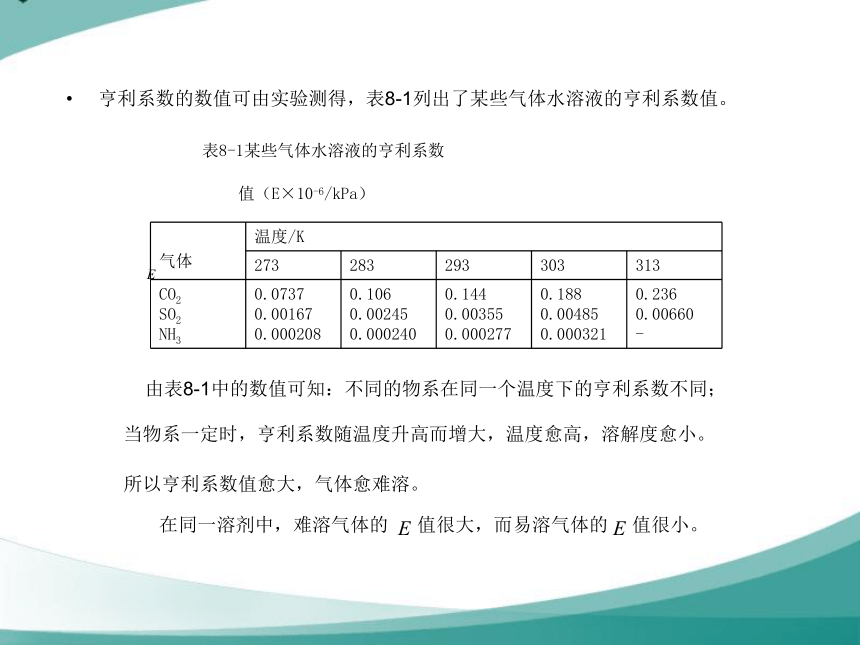

资源预览